连铸坯剪切不平及开裂的原因以及解决方案介绍!

来源:www.fzkft.cn 发布时间:2021/10/18 14:47:28

一、问题描述

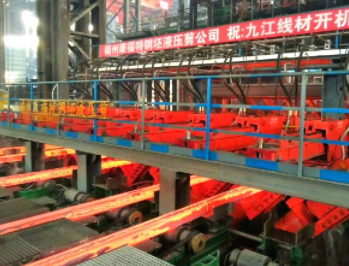

四机四流连铸机,主要生产规格为150mm*150mm钢坯,前期采用火焰切割,切割温度800-900℃,切割后采用加热炉二次加热至1000度进行轧制

现改为连铸连轧技术,通过提高铁水温度,提高拉速,减少冷区等方式将钢坯温度提高,连铸钢坯剪切温度950-1050℃,主要生产钢种Q235-20MnSi钢,利用康福特45度钢坯液压剪直接进行超高温剪切,钢坯内部结晶情况不详

近期,四流连铸机均出现剪切面不平,钢坯角部开裂等问题,且为连续几个炉号批量出现,四流同时出现剪切面不平的较多,有时也单流或双流出现

二、 连铸坯高温剪切问题的分析与解决方法

根据多年研究经验以及同行业内资深工程技术人员的技术探讨,并参考大量相关文献,总结连铸坯剪切面不平及角部裂纹的产生主要由以下几个原因造成:

1、 钢水的质量问题

目前中小型钢铁厂多采用中频炉炼钢,即利用中频炉将废铁融化,通过调节内部元素含量,达到钢铁重复利用的目的。但由于废铁品种较杂,杂质较多,铁水内容易形成气孔夹渣,合金元素分布不均匀,使得每炉铁水合金元素含量不一,导致连铸过程中造成夹渣、内裂、表皮气孔等质量缺陷,使得连铸钢坯在轧制过程中出现开花头、折叠,麻点,內裂等缺陷,一般高炉转炉以及精炼炉厂家极少出现该情况,可见铁水质量是主要原因

解决方法:通过切片取样,对钢坯内部质量进行详细的检验和分析,如发现表下气孔、夹渣、內裂等质量缺陷应立即调整工艺,处理至合格

2、 钢坯的温度

钢坯的温度过高,导致连铸钢坯内部凝固率过低,钢坯表面结晶层太薄,在剪切的的过程中,太薄的外壳在剪切压力下容易开裂,内部铁水在切口部位溢出,涂抹于钢坯切头表面,造成钢坯切面不平或铁水堆积,偶尔会在切头右上角堆积出一个小渣块,也极易引起切头受力段角部裂纹。

连铸连轧工艺中,连铸坯在剪刃口处的温度多在980~1050℃左右。根据钢种特性,在900~1200℃是“热脆”敏感区。由于钢中的S与Fe形成FeS,FeS+S在985℃时会产生共晶反应,当坯壳受外力作用时,会沿晶界开裂形成裂纹,严重影响钢的塑性。若钢中Mn足够时,S以MnS形式分散到基体中,MnS的熔点高达1620℃,可远远避开900~1200℃的“热脆”敏感区。因此,当钢中S含量降低或Mn/S比增大时,钢的高温塑性将得到改善,剪切面不平现象也会减少甚至消除。随机统计了280炉Q235类钢的中间包钢液温度,其中有156炉超过1550℃,而出现剪切面不平的只有8炉,占5.13%。分析发现,只有当Mn/S偏低而温度又偏高时才产生剪切面不平现象。这是因为过高的浇注温度会使连铸坯的柱状晶发达、中心偏析、中心疏松、中心裂纹严重,铸坯的内在组织恶化,导致塑性下降。

解决方法:通过打钉实验,检查钢坯剪切处的铁水凝固率,如凝固率过低,钢坯表面结壳太薄,建议调整至钢坯结晶2/3以上,可最大程度避免切分折叠

3、 钢种的变化

根据对多家用户的数据统计,Q235类钢连铸坯剪切面不平的发生率远远大于20MnSi钢,可见钢的化学成份是产生连铸坯剪切面不平的重要原因。

4、 化学成份的影响

通过对300炉钢的Mn/S比进行统计分析,发现Mn/S≤20的占87.18%,而大量出现剪切面不平的钢的Mn/S比均在15以下,一般在11~13。而20MnSi钢的Mn/S比较大,因此剪切面不平的缺陷基本发生在Q235类钢。Mn/S比低是造成Q235类钢连铸坯剪切面不平的主要原因。

解决方法:严格按内控要求控制成分,使Mn/S≥20,确保(P+S)<0.050%。

5、 钢中氧含量的影响

钢坯含氧量高,其塑性差,易产生裂纹,因而也易出现剪切面不平缺陷。这是因为氧在固态铁中的溶解度很小,易形成氧化物夹杂,氧化物夹杂能使钢的切削加工性能

四机四流连铸机,主要生产规格为150mm*150mm钢坯,前期采用火焰切割,切割温度800-900℃,切割后采用加热炉二次加热至1000度进行轧制

现改为连铸连轧技术,通过提高铁水温度,提高拉速,减少冷区等方式将钢坯温度提高,连铸钢坯剪切温度950-1050℃,主要生产钢种Q235-20MnSi钢,利用康福特45度钢坯液压剪直接进行超高温剪切,钢坯内部结晶情况不详

近期,四流连铸机均出现剪切面不平,钢坯角部开裂等问题,且为连续几个炉号批量出现,四流同时出现剪切面不平的较多,有时也单流或双流出现

二、 连铸坯高温剪切问题的分析与解决方法

根据多年研究经验以及同行业内资深工程技术人员的技术探讨,并参考大量相关文献,总结连铸坯剪切面不平及角部裂纹的产生主要由以下几个原因造成:

1、 钢水的质量问题

目前中小型钢铁厂多采用中频炉炼钢,即利用中频炉将废铁融化,通过调节内部元素含量,达到钢铁重复利用的目的。但由于废铁品种较杂,杂质较多,铁水内容易形成气孔夹渣,合金元素分布不均匀,使得每炉铁水合金元素含量不一,导致连铸过程中造成夹渣、内裂、表皮气孔等质量缺陷,使得连铸钢坯在轧制过程中出现开花头、折叠,麻点,內裂等缺陷,一般高炉转炉以及精炼炉厂家极少出现该情况,可见铁水质量是主要原因

解决方法:通过切片取样,对钢坯内部质量进行详细的检验和分析,如发现表下气孔、夹渣、內裂等质量缺陷应立即调整工艺,处理至合格

2、 钢坯的温度

钢坯的温度过高,导致连铸钢坯内部凝固率过低,钢坯表面结晶层太薄,在剪切的的过程中,太薄的外壳在剪切压力下容易开裂,内部铁水在切口部位溢出,涂抹于钢坯切头表面,造成钢坯切面不平或铁水堆积,偶尔会在切头右上角堆积出一个小渣块,也极易引起切头受力段角部裂纹。

连铸连轧工艺中,连铸坯在剪刃口处的温度多在980~1050℃左右。根据钢种特性,在900~1200℃是“热脆”敏感区。由于钢中的S与Fe形成FeS,FeS+S在985℃时会产生共晶反应,当坯壳受外力作用时,会沿晶界开裂形成裂纹,严重影响钢的塑性。若钢中Mn足够时,S以MnS形式分散到基体中,MnS的熔点高达1620℃,可远远避开900~1200℃的“热脆”敏感区。因此,当钢中S含量降低或Mn/S比增大时,钢的高温塑性将得到改善,剪切面不平现象也会减少甚至消除。随机统计了280炉Q235类钢的中间包钢液温度,其中有156炉超过1550℃,而出现剪切面不平的只有8炉,占5.13%。分析发现,只有当Mn/S偏低而温度又偏高时才产生剪切面不平现象。这是因为过高的浇注温度会使连铸坯的柱状晶发达、中心偏析、中心疏松、中心裂纹严重,铸坯的内在组织恶化,导致塑性下降。

解决方法:通过打钉实验,检查钢坯剪切处的铁水凝固率,如凝固率过低,钢坯表面结壳太薄,建议调整至钢坯结晶2/3以上,可最大程度避免切分折叠

3、 钢种的变化

根据对多家用户的数据统计,Q235类钢连铸坯剪切面不平的发生率远远大于20MnSi钢,可见钢的化学成份是产生连铸坯剪切面不平的重要原因。

4、 化学成份的影响

通过对300炉钢的Mn/S比进行统计分析,发现Mn/S≤20的占87.18%,而大量出现剪切面不平的钢的Mn/S比均在15以下,一般在11~13。而20MnSi钢的Mn/S比较大,因此剪切面不平的缺陷基本发生在Q235类钢。Mn/S比低是造成Q235类钢连铸坯剪切面不平的主要原因。

解决方法:严格按内控要求控制成分,使Mn/S≥20,确保(P+S)<0.050%。

5、 钢中氧含量的影响

钢坯含氧量高,其塑性差,易产生裂纹,因而也易出现剪切面不平缺陷。这是因为氧在固态铁中的溶解度很小,易形成氧化物夹杂,氧化物夹杂能使钢的切削加工性能

上一条:

你对液压剪的工作原理知道多少?

下一条:

旧的液压设备哪些是保养时需要注意的?

相关文章

相关产品

|

热线电话: 15980284122 |

福州康福特机械设备有限公司 地址:福建省福州市马尾区联东U谷物联网产业园2A-901 |

扫一扫,关注康福特公众号 |